发现、挖掘优秀钢企的高水平发展典型经验,是中国冶金报社重点推进的工作,此前重磅推出的中信泰富特钢、中国宝武(八钢篇、太钢篇、马钢篇、宝武集 团篇)高水平发展典型报道,受到读者的喜爱和好评, 在业内引起了强烈反响。这一次,《中国冶金报》记者深入酒钢,力求真实、生动、全面地再现酒钢在高质量 发展方面的解题过程与模式创新,为更多钢铁企业答好自身高水平质量的发展答卷提供借鉴。今日推出酒钢高水平质量的发展系列报道之三 ——《创新赋能强酒钢》。

近期,酒泉钢铁(集团)有限责任公司(下称酒钢)技术团队开发出的常规工艺下316H第四代核电快堆用不锈钢材料实现了向霞浦核电快堆示范项目的稳定供应,一举扭转了该材料长期被国外“卡脖子”的被动局面。这是酒钢满园春色花之一朵。

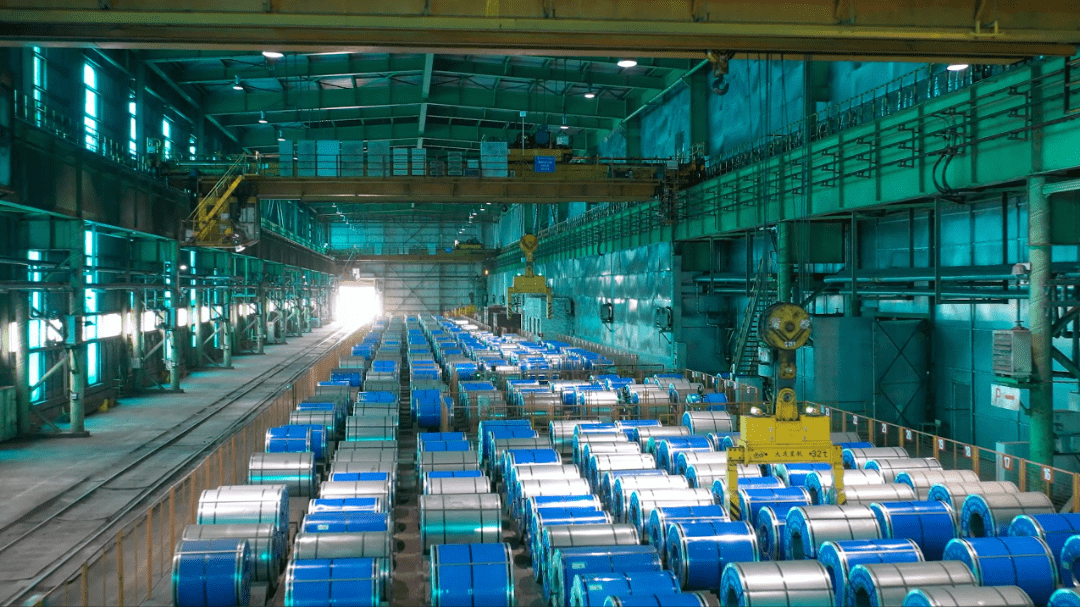

10多年来,“酒钢造”产品遍地开花,以桥梁钢、铝电系列用钢、热镀锌铝镁镀板带、冷轧高强钢、双相不锈钢、核电用不锈钢为代表的一批优势产品走俏市场,应用领域不断向专业化方向拓展。

数据是最好的证明:2012年至今,酒钢累计开展科技项目3280项、新增授权专利2724件,获得甘肃省科技奖34项、甘肃省专利奖20项、甘肃省工业优秀新产品奖15项;近年来,每年新增授权专利近300项,拥有专利数量和质量逐年攀升,每万人发明专利拥有量显著提升。

甘肃省嘉峪关市远离中心城市,距离最近的大城市兰州也有将近800千米。这在某种程度上预示着酒钢的产品需要到千里之外寻求市场,如果原料再从海外进口,成本就更加难以控制。以酒钢榆钢为例,进口矿的物流成本就比同类型钢铁企业多200元/吨,折合铁水成本增加约320元/吨。

“酒钢的根本特点在于‘两头在外’,想要实现低成本制造,就要提升核心竞争力,攻克核心工艺,掌握核心关键技术。”酒钢领导班子一致认为。

近年来,酒钢围绕重点工艺技术项目,坚持绿色化保障、信息化支撑、智能化驱动,精心组织,努力破解制约瓶颈,全力推进项目提质提速提效。

2020年5月份,煤基氢冶金回转窑中试线项目全面打通主工艺系统并成功点火试车,酒钢煤基氢冶金理论从实验室走向工业实践;6个多月后,粉矿悬浮磁化焙烧选矿改造一期工程建设项目核心工程悬浮焙烧系统实现达产达标。由于大规模应用尚属首例,该工程在试生产期间遇到了诸多问题。该项目团队先后进行了多次改造和生产调试,集中攻克了悬浮焙烧炉干燥段落料、冷却产品过氧化、余热锅炉冷却效果差等多项生产瓶颈和“卡脖子”技术难题。

据介绍,该工程工艺增加了还原过程,使弱磁矿变为强磁矿,能耗指标优于竖炉,对比普通还原焙烧,产量从25吨/小时提升到210吨/小时;且最终铁精粉的成本控制在300元/吨左右,竞争力发生质的飞跃。

“项目的成功实施,为酒钢镜铁山难选铁矿石选矿技术难题提供新的解决办法,与原强磁选工艺相比,悬浮磁化焙烧系统精矿铁品位提高12.48个百分点,金属回收率提高26.03个百分点,每年可增产铁精矿21.86万吨。”选矿工艺工程师李宁介绍。

磁化焙烧工艺的成功,不但让酒钢的尾矿库(21%铁品位)变成了矿山,而且兄弟企业的尾矿库也可因此技术受益。中国工程院院士孙传尧在甘肃省金属学会组织的该成果评价会上,认为该成果“国际领先,全球首套,如果大面积推广,将有力保障资源安全,大大降低对国外矿山资源的依存度”。

目前,酒钢拥有镜铁山矿和镜铁山矿黑沟矿区。镜铁山矿保有铁矿资源储量为2.758亿吨、平均品位为35.71%,可采铁矿储量为2.137亿吨;黑沟矿区保有资源储量为1.463亿吨,可采储量为1.387亿吨,平均品位为35.65%。

进口矿运到嘉峪关成本要增加约180元/吨。酒钢自产矿的优势就显得特别突出,区域劣势变成了资源优势。

“2030年之前,我们将再建5套磁化焙烧系统,在50%依存度的基础上更加大的幅度地降低对进口矿的依存度。”李宁表示。

2016年,酒钢宏兴股份公司与北京科技大学合作,共同探究二氧化碳在炼钢循环利用方面的可能性,并深入研究二氧化碳强化底吹安全长寿技术和二氧化碳用于转炉底喷粉工艺技术。2018年7月份,酒钢在国内首家成功实现了转炉底喷粉工艺实验。

“我们对底吹枪来优化,由狭缝式改为金属管并提升了金属管数量,成效显著,寿命在1.5万炉~2万炉,与炉役期完全同步。”酒钢钢铁研究院经济技术研究所教授级高级工程师魏国立说,从内部统计数据分析来看,三四年间转炉渣氧化亚铁含量降低1.8%,按照年产1000万吨钢,可减少相关成本6000万元/年;顶底混吹二氧化碳,吨钢效益11元,年产千万吨钢效益可在1.1亿元/年左右。

“当单支喷枪使用超过2000炉时,我们实现了超低的碳氧积,可以说彻底颠覆了现有的炼钢理论。”魏国立介绍。

据悉,碳氧积的降低可以大大降低钢中氧含量,钢中夹杂物就会随之大幅度减少,还能高效脱磷并能稳磷、控碳,从而大幅度提升钢材质量,尤其是在不锈钢产品冶炼上具有更大的质量优势。

酒钢还把智慧因素注入核心工艺,让核心工艺具备“最强大脑”,以此来实现工艺的更高效、更稳定和产品的更高质。

走进酒钢集团西部重工股份有限公司(下称酒钢西部重工),《中国冶金报》记者看到精密铸造分厂里的一台2.5米长、1.5米宽、1米高的3D打印机正在作业中。十几个小时后,一台发动机缸体的3D打印砂型成型,经过吹砂、浇铸、冷却等环节,一件成品发动机缸体就可以出库走向市场。

“3D铸造砂型打印工艺具有高精度、短周期、高工艺灵活度等技术优势。近年来,酒钢西部重工利用3D铸造砂型打印工艺开拓高端铸件市场,实现单件小批量高端铸件的短流程、批量化生产,进一步释放技术创新活力,提升产品附加值,推动传统铸造向中高端迈进。”铸造分厂厂长苏文介绍。

据介绍,酒钢3D砂型打印及精密铸造数字化车间项目是甘肃省首个3D打印智能铸造项目,2021年7月份产线正式具备试生产条件,产品实现“近净成型”,进入高端铸件领域,助力传统铸造工厂向“绿色智能”工厂转型。同年12月份,该车间被甘肃省工信厅认定为该省数字化车间。

截至目前,酒钢西部重工与兰州水泵公司、四川新达泵业、中核苏阀等企业组织合作,开发新产品50余种,出售的收益达300余万元。

此外,酒钢以“三化”(绿色化、高端化、智能化)改造促进工业化、信息化融合,推动传统产业优化升级,实现绿色发展和数字化转型。

创新之道,唯在得人。实现高水平科技自立自强,归根结底要靠高水平创新人才。如何让人才如潮水般涌出?如何发挥人才积极性从而收获累累硕果?

实践证明,改革是解决现实问题的“金钥匙”。酒钢坚持把艰苦创业、坚韧不拔、勇于献身、开拓前进的“铁山精神”变成实现高水平发展的“底气”,成为酒钢破题科技体制机制改革的出发点。

改革之前,酒钢管理团队先后到宝钢中央研究院、首钢研发中心、武钢研究院以及先进的民营钢铁企业学习了一遍。随后,改进经费管理、改革评价体系、改善分配政策、扩大科研自主权、减少繁文缛节……一系列旨在营造良好创新环境的政策措施相继出台。

2019年,酒钢对人才体制机制进行了优化,全力打造三支队伍:一是在线技术改进队伍,主要负责现场规程的制定、人员的培训、技术的跟踪、指标的提升优化和现场技术难题的解决。二是离线研发团队,围绕现场顺行、指标提升、降成本进行服务,包括5个研究所,分别为资源利用研究所、不锈钢研究所、碳钢板带研究所、中板线棒研究所、经济技术研究所。三是咨询决策团队,也叫总工程师室,负责对酒钢的所有新上项目和科研攻关项目的立项和决策提供支撑,目的是提高技术上的话语权。

此外,酒钢还优化科技项目管理流程和科技项目后评价等管理内容,进一步提升了科技项目管理效率,完善了创新体制机制,着力破除了制约创新驱动发展的体制机制障碍。

以利润分享激励机制为例。研发人员,尤其是离线研发团队和决策团队的收入与其所从事的研发项目进行利润分享。例如,不锈钢研究所的研发人员,除了正常工资之外,还能获得研发项目所创造利润的3%提成。该提成给这个团队,其中团队负责人可以拿30%,并且提成额度上不封顶。

“通过团队模式,我们还解决了原来离线研发和生产线生产‘两张皮’的问题。以前,搞生产的怕研发影响产量,现在研发团队负责人跟厂长是同一人,从组织架构上也不可能扯皮了。”中板线棒研究所教授级高级工程师杨新龙介绍。

不仅如此,酒钢还对内搭建集团和子企业两级研发机构,推行“631”科学技术创新模式,即60%的科研工作立足于各产业、产线需要,为集团公司经营生产提供支持;30%的科研工作为基础性工艺研究,为工艺技术持续进步奠定基础;10%的科研工作为前瞻性、前沿性技术跟踪与研究,紧跟行业发展步伐。项目覆盖矿产资源、钢铁、能源化工、特色冶金、装备制造、工程建设、固废利用、现代农业、信息化、检验测试等产业领域。

此外,酒钢建立了科技奖励评奖制度并不断的提高奖励额度;评选技术标兵和技术先进个人,并在评先创优过程中向技术人员倾斜等。

通过一系列改革,酒钢营造了良好的创新环境,形成了有利于竞相成长、各展其能的创新激励机制。高的附加价值、高技术上的含金量产品竞相涌现,切实提升了企业核心竞争力。

马氏体不锈钢形成系列优势产品,其中高端剃须刀用马氏体不锈钢供应国内剃须刀行业一线品牌,目前基本实现了韩国、浦项等进口产品替代,市场占有率达80%以上;高锰无磁钢打入特变电重点企业;铝加工产品向专业化用材迈进;电解铝用钢全部更新并实现系列化;抗菌不锈钢成为“抗疫卫士”……

体制机制的成功改革,也为酒钢带来了协同创新的大爆发。酒钢不仅有钢铁业,还有铝业、绿色能源产业,不同产业的协同创新具有天然优势。

为此,酒钢为电解铝设备提供了一系列全新的钢材品种,从“里”到“外”都用上了自产钢。

高抗蠕变耐蚀打壳锤头常规使用的寿命可达36个月,是酒钢东兴铝业原现场使用锤头寿命的12倍以上;阴极扁钢可降低电解槽压降15毫伏;应用结构性阳极钢爪可降低阳极压降35.9毫伏……应用于酒钢东兴铝业的几项产品均是酒钢自主研发、自主生产的。

“我们开发的电解槽用钢,耐高温、抗变形、抗石墨化,让电解槽的常规使用的寿命延长一倍,还主持制定了电解槽用钢的新行业标准。这个品种每年为铝业板块创效3.48亿元、为钢铁板块直接创效5000多万元。”杨新龙说。

主动牵头、发挥“特长”,一盘棋、一张网、一条心,这些都成为酒钢研发技术人员嘴里的“新词儿”,强强联合、协同创新成为众多高的附加价值产品诞生的有力支撑。

党的十八大以来,酒钢构建了适应自身特点的科技体系架构,培养了一支企业自有的科技队伍,搭建了支撑科研创新的试验平台,组织实施了一批符合产业需求的科技项目,涌现出一批行业认可、业内领先的技术创新成果。下一步,酒钢将聚焦特色化材料制造、关键工艺技术、资源综合利用、产业间耦合创新等领域,着力突破全产业链“卡脖子”技术难题,全方面提升自主创新能力。

让历史照进现实,从来路探求前路,走在强起来的道路上,酒钢创新正源源不断释放出蓬勃动力。

作者|(本报报道组成员:陈玉千、吕兵、刘加军、顾学超、吕林、杨凯、贾林海,本篇执笔:刘加军)